混合技术介绍

正如之前所述,双组份黏合剂由于其特殊性能而越来越得到更加广泛的应用,而静态混合管则是施胶前最常用于双组份材料预混合的首选器械。

这种混合管的优势在于,不论谁操作均能保持一致地完成双组分材料混合。由于该器械不带任何运动部件,可确保混合效果的可复制性及高可靠性。混合管的设计及混合方法是保证其实现高效率混合的首要关键因素。当然,操作过程中也必须同时考虑混合管本身与材料流变性之间的相互作用、规定混合比及各组分的黏度比。

1.1.层流态下的混合原理

工业及牙科用混合型材料通常属于高黏稠的材料。这种高黏度,加上静态混合管内的流速较低,即意味着在一些既定用途中流体在静态混合管中始终处于层流态。

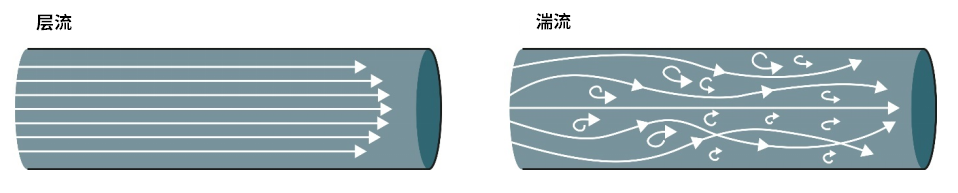

如图1所示,层流意味着不存在湍流涡旋,这更可以让混合与主流向保持垂直。因此,在层流中混合仅通过对流与分散混合进行。

图1-左:层流,右:湍流

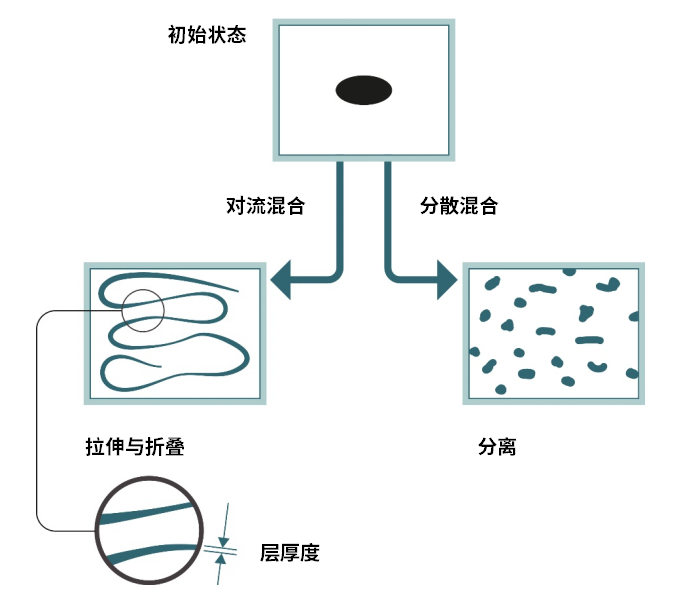

对流混合是指通过对流剪切力对流体进行拉伸与折叠。分散混合是指在混合管几何结构的内壁对流体进行反复分离。设计精巧的混合管几何结构可以实现两种混合过程的最佳结合,产生厚度更薄的组分分层,如此一来即增加了组分之间的界面面积。固化反应的速度和质量正取决于这一界面面积的大小及相关的浓度梯度。

鉴于混合质量与化学反应过程的这种紧密关联性,在研发新型双组份材料的早期阶段即考虑采用何种合适的混合技术实有必要。

图2-分散与对流混合示意图

1.2.我们如何在迈德米斯混合管中运用这些原理?

作为工业及牙科市场混合与应用解决方案的一流供应商,迈德米斯公司可为广大客户提供多种不同规格及类型的混合管设备。

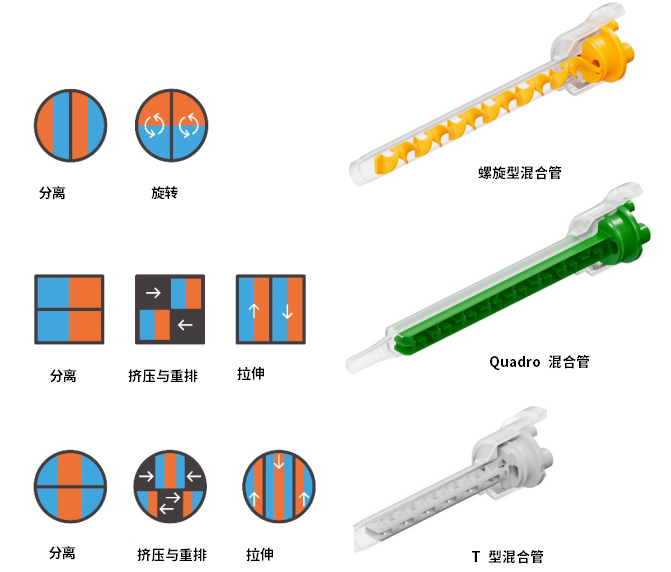

这些混合管的类型及其混合原理详见图3。一般来说,流体(即组份)会对半分离,然后通过不同的程序进行重新定向(螺旋式混合管为旋转,Quadro和T型混合管则为挤压和重排),然后再次拉伸。图3所示的全部混合管,每经过一个混合元件,材料的理论层数会翻倍,而分层厚度则会减半。例如,12个混合元件的混合管,其最终材料层数将为212 = 4096层,通常情况下裸眼无法看出来。

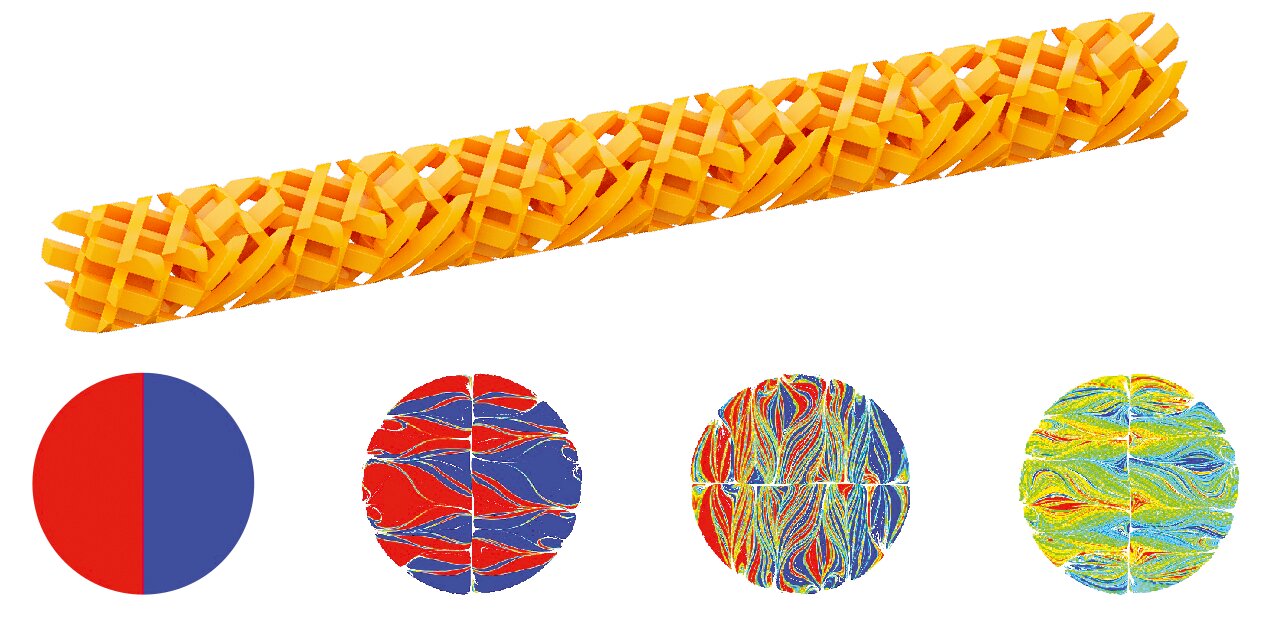

X网格混合管所采用的则是一种截然不同的混合技术。由于有了交错的格栅,材料被反复从外壁送入混合管核心部位。这就避免了未混合区的形成,提高了混合过程的效率。要达到同等的混合质量,X网格混合管往往比同等螺旋型混合管短。

图3-不同的混合管设计及混合原理

客户可以根据材料特性(尤其是黏度及黏度比)、混合比及操作条件(流量、施用装置)选择适合其用途的最佳混合管。

图4-X网格混合管设计及其混合原理

图4-X网格混合管设计及其混合原理

关于作者:

“过去12年来,约阿希姆·肖克(Joachim Schöck)一直在苏尔寿Mixpac和迈德米斯瑞士股份公司(medmix)担任高级技术专家。他的工作主要涉及高精度应用程序及混合系统的优化及深度开发。这些工作很大程度上是利用CFD和FEM等现代模拟工具完成。此外,为了能准确预测双组分黏合剂、密封剂的混合质量,他的另一个专注领域是检验方法的进一步开发。”