注塑成型仿真

借助注塑成型模拟,在真正的模具制造出来之前,就可以对注塑成型部件的过程进行分析。这样,可以识别过程中可能出现的问题,,并采取适当的措施。例如,避免气泡,检测收口线并将其移至非关键区域,以及分析纤维方向。由于填充过程对生产成本影响很大,因此早期的模拟可以提高产品的经济性。

注塑成型模拟简介

注塑模拟涵盖了注塑成型部件制造过程的主要部分,从用熔化的聚合物填充模具开始,通过填充,最后到固化冷却阶段。本节的目的是概述注塑成型模拟的各个阶段和工作步骤。

一般来说,典型的注塑成型模拟包括三个步骤:

- 预处理阶段

- 执行数值模拟

- 对结果进行后处理,进行可视化、参数提取和优化

预处理

预处理阶段从CAD中导入三维构件几何开始,它定义了要填充的体积的基本部分。然后将该体积离散化,即划分为小而连续的区域。本质上,主要使用3种不同的方法:

- 中平面建模(2.5D方法)

- 曲面网格划分(Pseudo-3D)

- 真正的3D网格划分

使用2.5D方法,薄壁部件体积被转换为所谓的中表面模型,只有这个中表面与2D元素网格化。流动截面或壁厚通过分配给2D单元来直接描述。

使用表面网格划分(伪3D),整个薄壁部件表面用2D单元进行网格划分。根据相对单元之间的距离自动计算壁厚。与中间平面建模相比,优点是生成网格所需的人工工作量显著降低,并且更好地描述了壁厚。另一方面,由于薄壁组件的两个表面侧面都必须进行网格划分,因此存在较高的计算工作量的缺点。

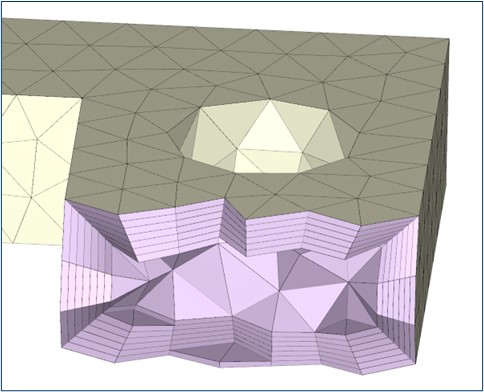

使用3D网格划分,组件与体积单元(主要是四面体或六面体)进行网格划分,从而在组件壁上生成所谓的边界层,以实现高水平的计算精度。然而,这种方法的计算工作量是最高的,因为必须对壁厚进行精细网格划分,才能以足够的精度描述聚合物熔体的流动。除了组件外,所有影响工艺和质量的相关元素都进行了建模和网络化。例如,工具插入件,冷却通道和流道。

图1-具有7个边界层的四面体网格

图1-具有7个边界层的四面体网格

网格划分程序完成后,从库中选择聚合物、工具和冷却流体的材料描述。在分析的最后准备阶段,将指定注塑时间、保压时间、保压水平、冷却时间、熔体温度、模具温度、循环时间等工艺参数以及数值求解方案。

执行数值模拟

在数值模拟中,使用先前定义的程序求解控制方程(质量、动量和能量),并将结果传递给后处理模块。

后处理

在后处理阶段,对数值模拟的结果进行处理,并以图形(矢量图、等高线图等)、视频或数据表的形式呈现,以阐明以下几点:

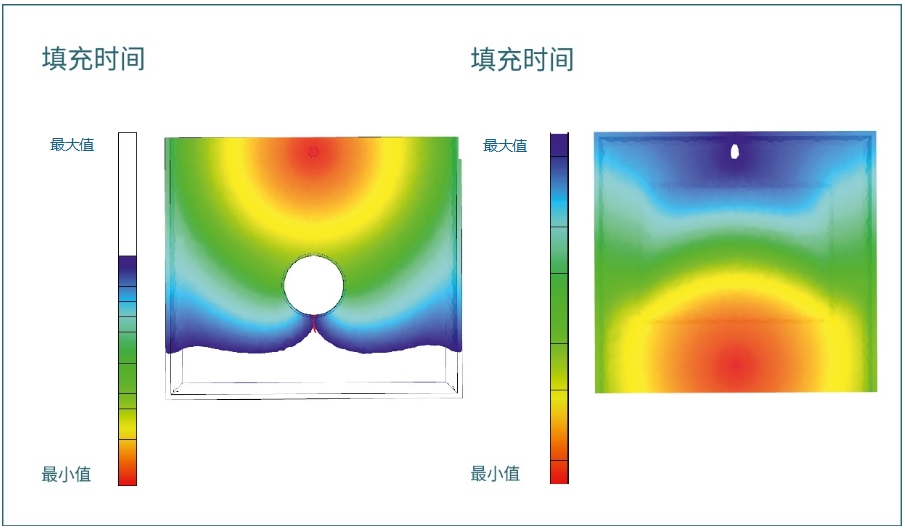

组件能否均匀填充?所要求的循环时间是否可以实现?需要多大的压力?横截面的变化是可以接受的,还是会阻碍甚至填充,导致不可接受的压力增加?

由于不均匀的收缩,在材料堆积较多的区域可能会出现下沉痕迹。一方面,它们在视觉上是不受欢迎的,另一方面,它们也会损害组件的功能。

应尽可能避免空气陷阱,因为它们会对组件的功能产生负面影响。必须注意确保良好的模具通风。

当几个流锋再次聚集在一起时,就会出现焊缝。它们通常是无益的,但也不能总是避免。然而,它们可以通过设计更改和调整工艺参数转移到非关键区域,从而不损害功能。

图2-焊接线(左),空气疏水阀(右)

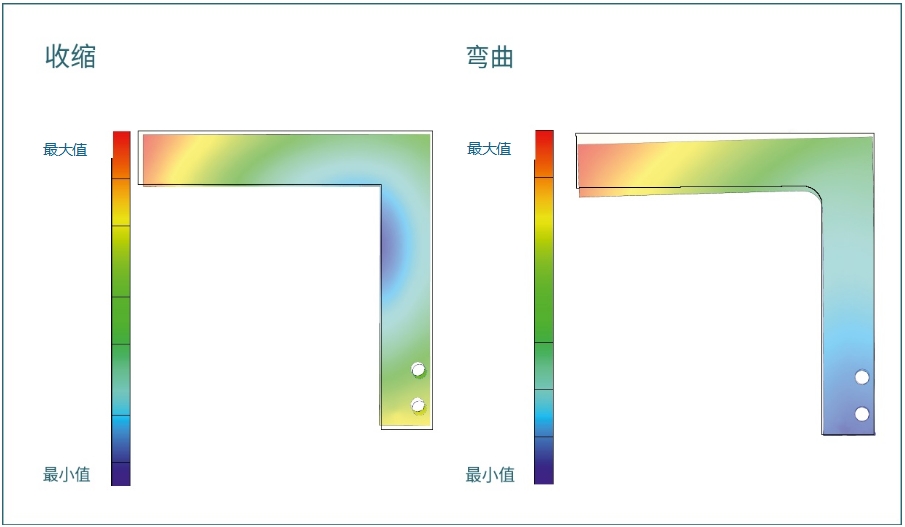

聚合物熔体的冷却过程会引起收缩,有时也会引起翘曲。收缩是无法避免的,并且在组件和工具设计时已经考虑了相应的尺寸变化。在后处理中,通常使用等高线图将其可视化。还可以使用填充模拟软件进行翘曲分析,并提供由于冷却过程而预期的部件变形的初步指示。

根据结果,进行优化迭代,直到达到所需的零件质量。

图3-收缩(左);弯曲(右)

作者简介:

Tobias Tönz在苏尔寿米帕和medmix Switzerland AG担任“高级工艺技术专家”17年。他的主要工作是注塑产品的设计和仿真。此外,他还专注于注塑模具和机器的设计,为优化制造工艺奠定基础。