流变性对静态混合性能的影响

初始组份的流变特性及其混合比十分关键。特别是,配有大比例填料的高粘度材料往往有着明显的非牛顿流体性质。因此,充分了解待混合组份的流变特性就显得十分重要。

1.1. 流变学基础知识

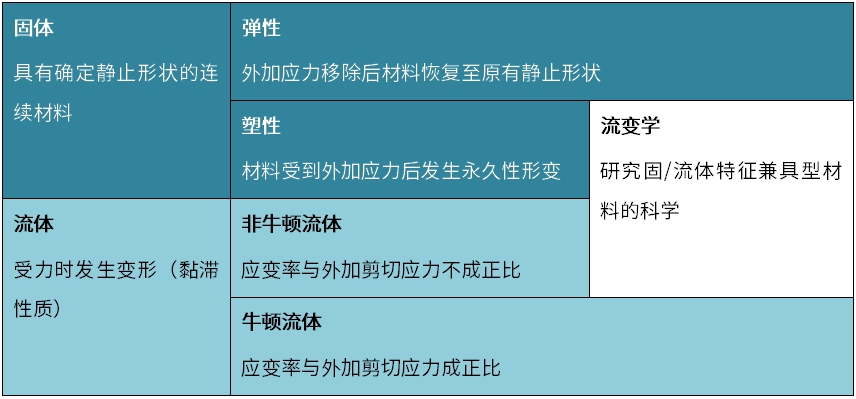

不同材料特性的实用分类可详见下表:

表1-材料的流变学分类,来源:维基百科Rheology - Wikipedia

就牛顿流体而言,其黏度与荷载无关。这意味着黏度与温度相关,但与剪切应力无关。仅有一小部分(多数为)低黏度流体(譬如水、乳汁、色拉油)表现出这种恒定黏度。多数流体的黏度会在剪切应力作用下发生变化,这些流体即被称为非牛顿流体。

非牛顿流体可表现出剪切稀化(结构黏性)或剪切稠化(胀性)流动特性。剪切稀化流动特性的特点为:黏度随着剪切速率的提升而下降。呈现此种特性的典型材料有涂层、黏合剂、聚合物溶液及聚合物熔体。剪切稠化是指黏度随着剪切速率的提高而增大。呈现此种特性的典型材料包括高度填充的分散体,譬如陶瓷悬浮体、淀粉分散体,牙科充填材料(牙科复合材料)及防护服所用的特殊复合材料。

鉴于非牛顿流体具有剪切相关性,在报告测得的黏度值时应同时报告精确的剪切条件,以及(最好是)表示为剪切速率的函数。通常,黏度可按幂定律的分段近似值。

如果某种材料具有黏性及弹性混合特性,那么即被称为黏弹性材料。塑性是指低外加应力条件下呈现固体特性的材料在一定应力水平上(被称为屈服应力)开始流动的特性。

通常情况下,黏度不仅是剪切速率的函数,也同时具有额外的时间相关性。如果此类材料暴露于剪切应力之下,他们的黏度不会瞬时发生变化,但会随着时间的推移发生变化。这种时间相关型剪切稀化材料被称为触变性材料,而剪切稠化材料则被称为流凝性材料。

除了流变特性外,材料的黏度也与温度密切相关。总的来说,就流体而言,黏度会随着温度的上升而下降。由此产生的影响作用可能相当大。例如:当温度从23°C升至50°C,常规机油的黏度将下降3倍。

1.2.流变性对静态混合管性能的影响

我们在第3章已经讨论过,可实现的最佳混合质量可取决于混合管的类型、混合节的数量、两种组份的混合比及黏度比。当材料的混合比为1:1且黏度相同,那么通过预先确定的混合管进行混合通常能达到最佳混合质量。

不过,在很多情况下,这种最佳条件并不存在,而待混合的材料可能是一种高黏度、剪切稀化型树脂和一种低粘度、牛顿型固化剂。由于只有在黏度相同的条件下才能达到最佳混合效果,那么一款在混合过程中其剪切速率能让两种组分达到同等黏度的混合管才是上选。

当然,材料的流变特性不仅影响混合质量,而且还与混合管的压力损失有关系。例如,如果一种高黏度材料需要以高体积流量排出,则混合元件出现较高压力损失,即会导致料筒和混合管外壳承受较高的机械荷载。这些荷载可对混合管的功能产生不利影响(譬如:其中一种组分预先流动、料筒或混合管外壳爆裂),或最终造成塑料部件的损坏。

针对此类情况,我们建议选择一款直径更大的混合管,这可显著降低压力损失。

1.3. 材料选用指南 - 如何达到良好的混合效果

如果材料生产商与混合管生产商能够展开协作,共同确保已进入配制阶段的新材料和组分具有良好的易混性就再好不过了。在此阶段,针对某种用途设计出一款定制式混合管甚至都是有可能的。不过,即便不需要一种独有的解决方案,也最好能提前确保组分的良好混合性,如此一来即可缩短混合管的长度,减少混合节数量,降低压力损失。

从流变学的角度出发,只要切实执行以下规则即可取得良好的混合性:

- 两种组份的流变学特性应相似。 流变学特性相似是指双对数图中剪切应变速率与黏度曲线呈平行线分布,且彼此十分接近。在此情况下,即可保证在很多种操作条件下均可达到相似的混合质量。

- 两种组份的体积混合比应接近1。多项应用试验显示,材料的体积混合比高,那么要达到相应的混合质量即需要更多的混合成分。

- 由于许多材料具有剪切稀化特性,当混合管内的剪切速率偏高时,此类材料的实际黏度会低于数据表中的规定黏度。静态混合管的典型剪切速率一般在20 > S > 200 1/s的范围内。

尽管如此,实际黏度也不应取值过高,否则会达不到预期的体积流量,而最差情况是会造成设备功能丧失或出现机械故障。

1.4.针对高难度流变特性材料的特殊混合管几何结构

以上是易于混合型材料的配制规则,如果出于某些原因无法执行这一规则,medmix®系列还有其他适用于高难度流变特性材料的混合解决方案:

Blueline系统

这套系统专门针对高流率施用条件下高黏度材料的混合需要而设计。从料筒到混合管、再到混合管尖嘴,Blueline系统的每个单体部件均采用优化设计,确保尽可能将压降降低到最低水平。这就让使用者可以按照一个较为合理的流率将实际黏度很高的材料均匀地排出混合管。

X网格混合管

X网格混合管特别适用于难以混合的树脂/硬化剂体系,例如:双组分黏合剂、环氧树脂、聚氨酯、硅酮、树脂或清漆,以及黏度值和/或混合比很大的组分。此外,不可溶材料的分散效应也明显高得多。因此,X网格技术可以用于现有静态混合技术难以混合的中/低粘度材料。当X网格技术用于此类材料时,混合管在长度上要大大短于现有混合管。

图 1 左:Blueline混合管;右:X网格混合管

图 1 左:Blueline混合管;右:X网格混合管

关于作者:

“过去12年来,约阿希姆·肖克(Joachim Schöck)一直在苏尔寿Mixpac和迈德米斯瑞士股份公司(medmix)担任高级技术专家。他的工作主要涉及高精度应用程序及混合系统的优化及深度开发。这些工作很大程度上是利用CFD和FEM等现代模拟工具完成。此外,为了能准确预测双组分黏合剂、密封剂的混合质量,他的另一个专注领域是检验方法的进一步开发。”