静态和动态混合系统的比较

在 双组分 材料的混合应用中,静态混合头因设计简单,便于使用,以及成本较低的特点而常常成为首选。但在某些情况下,静态混合头无法达成所要求的混合性能。在混合质量要求极高或对流变特性材料要求较高的应用中,动态混合头提供了替代解决方案。

例如,在各种组分的粘度明显不同或是在高混合比的应用中,通过静态混合头进行混合和计量是很困难的。在此类应用中,通常需要很多混合节才能实现满意的混合质量。这将导致混合头的尺寸很长,同时压损增加,操作不易。此外,这些很长的混合头在使用后就要丢弃,这会增加塑料废物的排放量,也会加重混合头中剩余材料的浪费情况。由于静态混合头具有高压降的特点,超高粘度的材料通常无法按照要求流速排出,因为施胶装置(胶枪或计量装置)不能提供所需的点胶压力。

1.1.动态混合头的优点

动态混合头可以解决这些问题。与静态混合头的对齐分层混合模式不同,动态混合头的旋转叶片采用一种混沌多向模式,可实现快速的分散和混合(请参见图一)。

-vs-dynamic-(right)-Dynamic-mixing-allows-multi-directional-mixing-and-dispersion-1280x613.jpg?language=en) 图一 静态(左)与动态(右)的典型混合模式对比。动态混合可实现多向混合和分散

图一 静态(左)与动态(右)的典型混合模式对比。动态混合可实现多向混合和分散

对于高混合比或粘度差异显著的材料应用,这可避免所谓的通道效应。通道效应是指粘度较高组分对粘度较低组分的压缩,以及狭窄通道的形成过程;通过这些通道,低粘度组分以高速并在几乎未经混合的情况下被推出混合头。

此外,动态混合头中的快速旋转叶片可在混合头中实现高剪切率。由于剪切能较高,这不仅可以加快混合速度,而且在剪切稀化材料应用中还可显著降低粘度,从而大幅(数量级)降低计量力。通过典型粘结剂的粘度曲线,图二清晰描述了在动态混合头中的这种行为。

图二 典型剪切稀化材料的流变行为。浅蓝色和灰色区域表示静态和动态混合头的典型剪切率

所以,动态混合技术一方面可以提高混合效率,另一方面则可减少压力损耗。

因此,这类动态混合头具有更紧凑的设计,可以减少塑料浪费和材料损耗,同时操作更加友好(更短的混合头)。

较低的轴向压降还可对高粘度材料进行计量。

1.2.Medmix 的动态混合系统应用

动态混合系统广泛应用于计量设备中,用于高粘度双组分粘合剂或大流量硅树脂材料的混合用途。在此类应用中主要使用金属混合头,在每次使用后都要进行清洁或冲洗。为了避免使用昂贵材料进行冲洗以及耗费时间的清洗,在某些应用中会使用一次性动态混合头。

但也有采用基于胶筒的动态混合系统应用。Medmix 为牙科市场和工业领域提供这些系统产品。

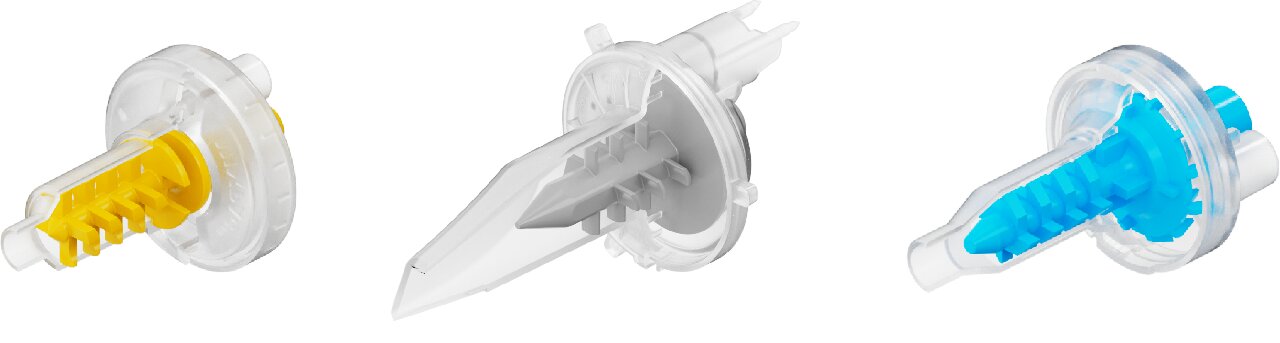

图三 Medmix® 产品组合中的动态混合头示例Medmix® 为牙科领域提供了一个动态系统,可将高粘度材料施加到牙托中,从而为牙科医生制作高精度牙印模提供支持。这些材料的混合比通常为 5:1。

图三 Medmix® 产品组合中的动态混合头示例Medmix® 为牙科领域提供了一个动态系统,可将高粘度材料施加到牙托中,从而为牙科医生制作高精度牙印模提供支持。这些材料的混合比通常为 5:1。

在与 SIKA 合作中开发了一款针对极端混合比(50:1)进行优化的动态混合头,可以提升 SIKA Booster/PowerCure 技术的应用质量。该混合头可用于基于聚氨酯、硅烷基聚合物和硅树脂化学品的多种密封剂和粘合剂材料应用。该产品主要用于汽车工业和玻璃装配应用。

1.3.为什么动态混合头没有静态混合头普遍?

尽管这些优势毋庸置疑,但只有少数基于胶筒的应用采用了动态混合系统,原因在于这种产品需要更为复杂的施胶系统设计。由于动态混合头需要额外的驱动装置来旋转混合头叶片,因此必需将驱动装置安装在施胶系统中,从而导致其更为笨重,更为昂贵。此外,确定流速和转速的最佳配合可能具有挑战性,需要对操作人员进行额外的培训。特别是在工业应用中,操作的简便性和成本竞争力通常是一个关键标准。

简言之,动态混合系统通过降低混合头的整体长度,从而可提高混合质量,减少浪费,并提高应用精度,但其代价为更高的复杂性和成本。因此,动态混合系统用于没有其他解决方案可以完成混合任务,或是其收益超过额外成本和工作量的应用中。

关于作者:

“Joachim Schöck 在 Sulzer Mixpac 和 medmix Switzerland AG 担任高级技术专家已有 12 年时间。他的主要工作是对高精度应用和混合系统进行优化和进一步研发。这项工作在很大程度上是使用 CFD 和 FEM 等现代仿真工具完成的。其另一个工作重点是进一步开发可预测 2K 粘合剂和密封剂混合质量的测试方法。”