无气泡灌装和储存

通过无气泡灌装和合理储存胶筒来提高混合质量

产品相关技术-气泡的存在,可能为双组分施胶过程造成很大麻烦,同时在停枪期间,内部空气造成的系统弹性,对施胶质量也会带来严重影响。确保胶筒以无气泡的方式灌装,并在存储过程中保持无气泡,对于避免这些影响至关重要。为长期保持胶筒内材料的高品质,尤其是在长时间储存时,需要采取正确的灌装过程和便于储存和运输的活塞设置。

无气泡灌装和活塞设置

实现高质量的灌装有赖于散装粘合剂从一开始就不含空气。这可以通过合理的灌装步骤实现。如下图所示,后部灌装涉及精确的灌装芯轴几何形状和同步运动,以确保无气泡过程。对于回填应用,利用延长的前盖,有效地灌装狭窄的出口通道,有助于防止空气残留在胶筒出口。

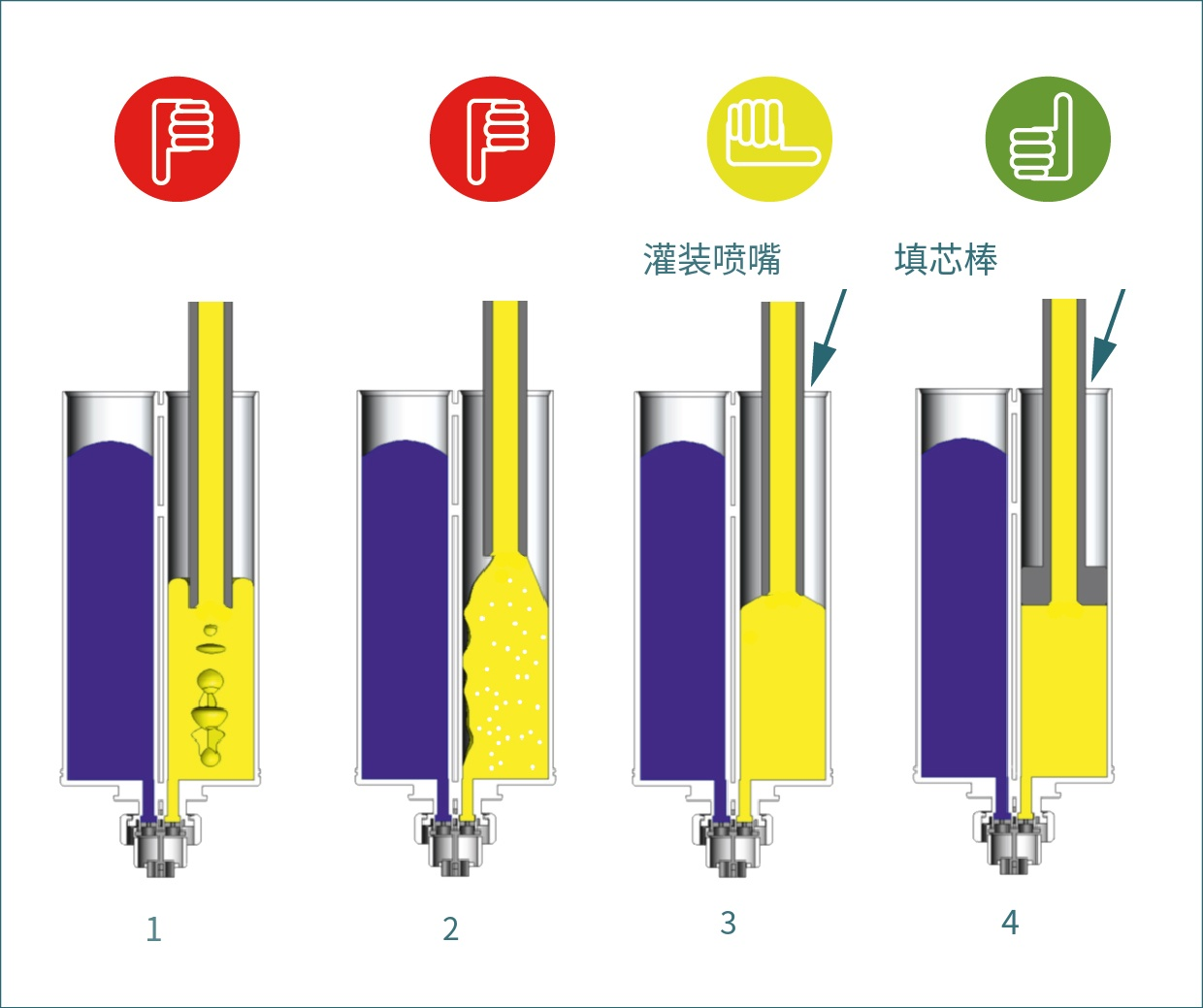

图1:无气泡灌装

图片描述:

- 灌装喷嘴移动太慢

- 灌装喷嘴移动太快

- 灌装喷嘴运动与灌装液位同步

- 灌装芯轴,屏蔽粘合剂与空气的接触,达到最佳效果。

胶筒的前灌装虽然不太常见,但通常比后灌装需要更长的周期时间。这种方法是有利的,因为它可以防止胶粘剂暴露在灌装设备的空气中。活塞和胶筒底部之间的小间隙可能是空气夹带的来源,通常在灌装后定位在活塞上。要达到真空的状态,就必须在工艺开始时采取真空步骤。

可折叠的胶筒,通常包括可折叠的箔套,可能需要前灌装,包括开始时的抽气步骤。一旦在无气的条件下灌装,这些胶筒提供了保持无气的显著优势。它们是密封的,铝箔的灵活性抵消了本文后面描述的问题。

活塞设置是一个微妙的过程,因为密封唇很容易损坏,特别是在使用固体活塞与垫片结合使用时。这个过程需要精确的控制,在合适的时刻关闭活塞上的排气孔。至关重要的是,不能让空气残留在胶筒内,同时还要确保材料不会通过活塞排气口溢出。比实心活塞更先进的活塞设计可以改善这一设定过程。其中包括带有排气机构和自排气功能的活塞,这些功能可以最大限度地减少空气夹持并简化过程。

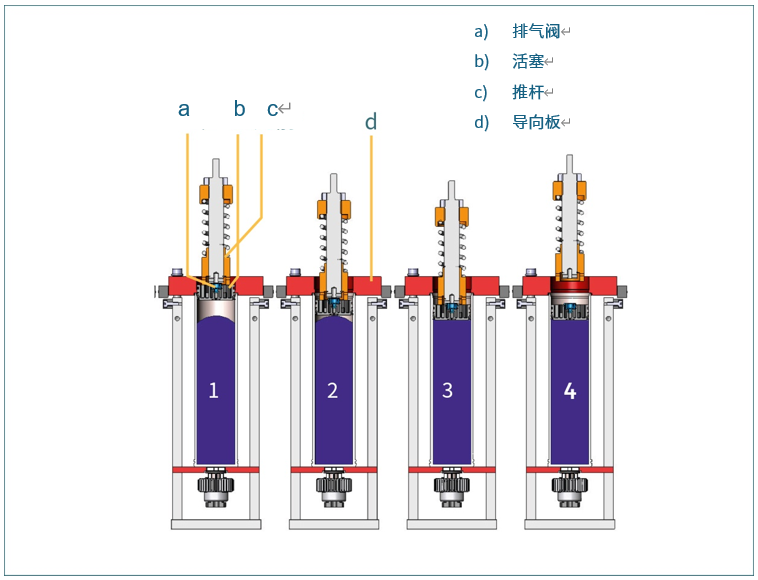

图2:活塞插入式

- 活塞位于导板中,准备插入

- 当活塞被插入柱塞推向粘合剂时,空气通过活塞排出

- 活塞与粘合剂紧密接触,活塞停止运动。弹簧机构关闭排气塞

- 一旦插入柱塞返回到初始位置,胶筒就可以储存了

标准的活塞设置过程实现了良好的灌装质量,足以满足大多数工业和牙科应用。然而,对于要求更高的应用,例如电子设备的自动化装配过程,在真空中实施活塞设置(和关闭)可以从量级上减少活塞处的气泡。一旦胶筒恢复到环境压力,真空状态下产生的气泡就会坍塌。

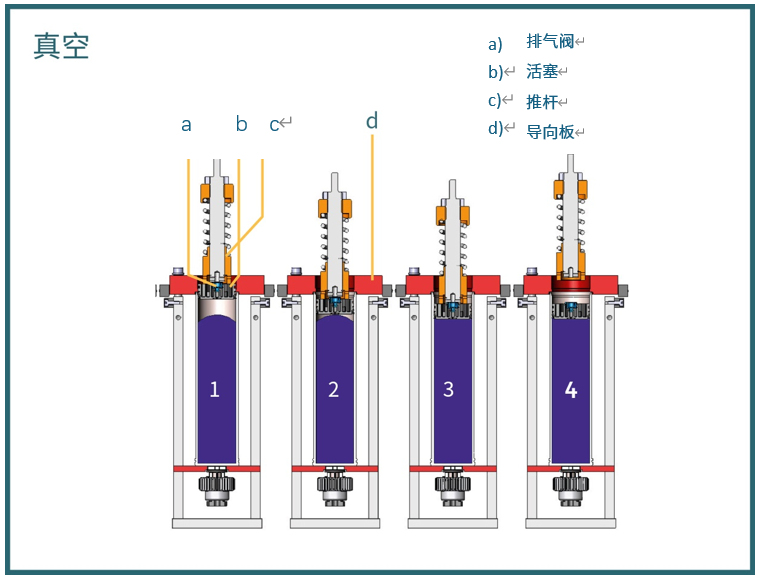

图3:活塞在真空中的插入

活塞设置过程中增加了一个真空室。

- 活塞位于导板中,准备插入。真空系统被激活。

- 插入柱塞将活塞向下推向粘合剂,同时低压大气通过活塞排出

- 活塞与粘合剂紧密接触,活塞停止运动。弹簧机构关闭排气塞

- 一旦插入柱塞返回到初始位置,并且腔内的大气压恢复,胶筒就可以储存了

真空储存和运输

储存过程中的压力和温度波动,以及可能的振动,可能会导致空气通过活塞的密封唇进入胶筒。潜在的机制涉及到在胶筒胶筒内部形成负压区,负压区逐渐被空气所填充。胶筒内的负压可以由以下机制引起:

- 低温条件会导致胶粘剂的热收缩。随着胶粘剂收缩,活塞保持在初始位置,导致负压区的形成。

- 高温条件可能导致粘合剂的热膨胀,推动活塞向后。当温度恢复正常时,活塞停留在这个新位置,导致筒体压力低于环境。

- 在低压环境下,例如在空运过程中,胶筒胶筒内任何现有的气泡或弹性填料都可能膨胀,从而向后推动活塞。活塞保持在这个新位置,使胶筒压力低于环境压力。

- 振动或冲击有可能使活塞向后移动,从而使胶筒胶筒处于低压状态。

筒体系统中的活塞密封件设计得很紧,确保足够的阻隔性能以维持保质期,并在应用过程中保持密封性。然而,这些活塞密封件在点胶过程中会产生相当大的摩擦,从而降低了点胶性能和速度。为了将摩擦损失保持在可接受的水平,必须对密封唇、o形圈的数量及其接触压力进行限制。无论如何,经过较长时间后,空气都可能会逐渐渗入系统。

问题的可能解决方案

标准胶筒广泛可用,定制设计的解决方案可能并不总是具有成本效益。根据气泡产生的根本原因,以下方法可以帮助最大限度地减少标准胶筒中的气泡:

- 胶粘剂灌装温度和储存温度应相同。

- 储存过程中应避免温度波动。

- 如果温度变化是不可避免的(如在加热条件下灌装和冷藏储存),在冷却阶段对活塞施加力可以补偿粘合剂的热收缩。

- 通过使用不可压缩的粘合剂并从一开始就确保高质量的灌装(例如,活塞在真空中塞入),可以降低对环境压力波动的敏感性。

虽然工艺调整可以帮助较少气泡,但一些措施可能难以实施或可能影响盈利能力。进行风险分析应该是任何成本效益评估的第一步。例如,由于重力或粘度的原因,位于活塞处的现有空气夹杂物通过混合管逸出的可能性非常低。

作者:Carsten Degendorfer

Carsten Degendorfer博士自2019年以来一直受雇于medmix Switzerland AG,领导应用实验室。他的职责包括为产品开发定义规格和验证测试。为技术开发开发新的测量方法,以及为数值模拟提供条件,都是他的专业领域,就像为客户咨询提供技术咨询一样。